张凤心,杨轶龙,张勇,祁林,赵雷,王忠鹏

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼钢总厂(以下简称“炼钢总厂”)5#连铸机于2003年投产,年产能130万t,是奥钢联设计的连续弯曲、连续矫直、直弧形中薄板坯连铸机,投产后一直运行稳定。2021年3月,连铸机在生产过程中,铸坯频繁出现角部纵向边裂纹缺陷,发生率达3.5%,给后序热轧、冷轧生产带来质量风险,金属收得率降低,生产成本提高,造成了较大的经济损失。因此,有必要深入分析铸坯角部纵向边裂纹的形成原因,检测并剖析铸机工艺、设备功能精度存在的问题,以制定并实施相应的改进措施,降低铸坯角部纵向边裂发生的频次,保证产品质量。

中薄板坯连铸机的技术参数如表1所示。

表1 中薄板坯连铸机技术参数Table 1 Technical Parameters of Medium and Thin Slab Caster

2.1 宏观形貌

铸坯在浇铸和凝固过程中,受一冷水和二冷水冷却,弯曲、拉矫机矫直、拉引,驱动辊夹持和钢水静压力等热应力和机械应力的作用,表面容易产生各种各样的裂纹缺陷。炼钢总厂中薄板坯角部纵向边裂纹沿浇铸方向分布,见图1所示。

图1 角部纵向边裂纹宏观形貌Fig.1 Macroscopic Morphology of Longitudinal Edge Cracks at Corner of Slabs

由图1看出,裂纹形态不规则,长短不一(20~300 mm),较浅(1~2 mm)。

2.2 纵裂的产生机理

连铸坯裂纹是影响产品质量的主要缺陷,裂纹的形成是一个极其复杂的过程,是外力、设备状况和工艺条件等因素综合作用的结果[1]。连铸机运行过程中,高温铸坯坯壳受到各种力的作用易发生变形。超过钢的允许强度和应变是铸坯产生裂纹的外因,钢对裂纹敏感性是产生裂纹的内因,而连铸机设备和工艺因素是产生裂纹的条件。

铸坯表面的纵裂纹均是在结晶器内部形成的,产生部位一般在结晶器钢水弯月面附近。坯壳在结晶器内产生微小裂缝,进入二冷区域后,裂缝扩展成为明显的纵裂纹。一般出现纵裂纹的原因是结晶器冷却不均匀,使得初生坯壳厚度不均匀,在坯壳薄的地方产生应力集中,当坯壳所受的应力超过了一次晶粒晶界的抗拉强度时便产生裂纹[2]。

2.3 板坯纵裂的影响因素

2.3.1 结晶器振幅大

在铸机生产过程中,结晶器随振动台上下反复运动,在铸坯表面会形成有规律间隔的凹陷,称之为“振痕”。生产实践表明,当“振痕”深度大于0.3 mm时,角部裂纹的发生率将增加,因此,减小振痕深度是减少铸坯表面裂纹的有效手段。结晶器振动的振幅越大,频率越低,负滑脱时间越长,振痕就会越深。反之,小振幅、高振频的结晶器振动有利于减小振痕的深度,从而减少裂纹缺陷的发生率[3]。

2.3.2 结晶器锥度过小

钢水在结晶器内冷却凝固形成坯壳,在结晶器的振动下收缩,脱离结晶器铜板,产生气隙,由此造成导热性能下降,铸坯表面冷却不均。为减少气隙,加快坯壳成型稳定,结晶器的下口要比上口略小,结晶器锥度为(上口宽度-下口宽度)/下口宽度,锥度过小(≤1.0%)时,坯壳与结晶器窄面气隙就会变大,影响铸坯对结晶器的传热,容易造成坯壳冷却不均,从而产生裂纹缺陷。

2.3.3 结晶器冷却不均

结晶器冷却的目的是为了保证钢水流入结晶器后形成足够厚度且均匀的坯壳,能够承受住钢水静压力。浇铸过程中,结晶器冷却效果受到保护渣接触结晶器铜板表面产生的晶体应力、温度场和流场变化等多方面的影响,容易出现冷却不均情况,导致凝固和收缩不均,形成表面有缺陷的初生坯壳。

2.3.4 二冷水冷却不均

二冷水冷却也是铸坯表面产生裂纹的较大因素,冷却不均匀或局部过冷都会增加铸坯凝固过程中的热应力,从而会加剧铸坯裂纹缺陷。与此同时,二冷水喷嘴、扇形段对弧精度、辊缝精度等都是控制铸坯裂纹的基础条件。

2.3.5 其它原因

(1) 保护渣

保护渣粘度太大或保护渣加入不均匀都会导致铸坯裂纹的产生。保护渣渗入过多,会使坯壳向结晶器的热量传递减少,在初生坯壳上形成热点,从而产生应力,当热点处的总应力超过坯壳的抗拉强度时,坯壳裂开,如果裂纹不能够通过枝晶熔化来愈合,则形成晶间裂纹。保护渣渗入过少,坯壳冷却加快,坯壳增厚,于是在较冷的地方和较热的地方形成温度梯度,且方向朝向较厚的坯壳,易出现湍流和液面波动,从而产生细小裂纹[4]。

(2) 钢水成分

国内外冶金领域一般将碳含量为0.10%~0.18%的中碳钢定义为裂纹敏感性钢。当碳含量在0.10%~0.16%范围内,钢水的冷却凝固过程会发生包晶反应,即铁素体相和液态钢水反应形成奥氏体相[4]。铁素体密度为7.89 g/cm,奥氏体密度为8.26 g/cm,因此,当铁素体向奥氏体转变时,将伴随着收缩。连铸生产中,这种大幅度的相变收缩会使坯壳内部产生较大的热应力,容易产生坯壳裂纹[5]。

(3)应力作用

在结晶器内部形成的初生坯壳会受到两个外力作用:一个是初生坯壳在冷却凝固时体积的变化产生的外来力;

另一个是结晶器振动和拉坯时产生的摩擦力,主要作用于初生坯壳和结晶器铜板之间。当结晶器中产生的热应力和切应力超过坯壳的抗拉强度时,坯壳将会沿着枝晶断裂,由于这种断裂是晶粒间的断裂,无法愈合[6],最终形成裂纹。

保证结晶器弯月面处的初生坯壳厚度均匀,避免坯壳产生应力集中,才能控制和减少铸坯裂纹的产生,也就是要准确控制影响结晶的初生坯壳生长的工艺参数和设备功能精度,来防止纵裂纹的产生。

3.1 优化结晶器振动台控制系统

炼钢总厂中薄板坯连铸机结晶器振动的振幅和频率是按照控制系统模型随拉速自动调整的。使用专用的测振仪双点检测结晶器振动台,结果发现两侧振动台的振幅实测值(7.1 mm)与系统设定值(6.5 mm)存在偏差,因此对结晶器振动台控制系统进行了优化。

(1)使用千分表检测振动台3个位置的振幅值,与设定值比较,结果如表2所示。

表2 振幅实测值与设定值的对比Table 2 Comparison of Measured Values and Set Values of Oscillation Amplitudes mm

从表2可以看出,振幅实测值与设定值存在偏差,最大偏差达到0.71 mm。

(2)比例因数计算

设定振幅值的差值:15.50-3.50=12 mm

实际振幅值的差值:16.21-3.85=12.36 mm

比例因数:12.36/12=1.03

(3)优化参数修正值

千分表测量振动台液压缸的实际行程为19.20 mm,控制系统参数修正值等于原参数值乘以比例因数,即:

19.20 ×1.03=19.776 mm

参数修正值优化后输入振动台控制系统,测量实际振幅为6.5 mm,与设定值一致。

3.2 优化结晶器振动台同步精度

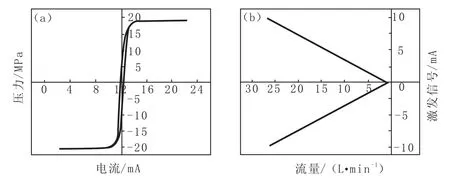

炼钢总厂中薄板坯连铸机结晶器振动为正弦曲线控制,使用专用测振仪检测振动台时发现,两侧振动台振幅的正弦波曲线不同步,相位角存在偏差,最大达到8°以上。分析原因认为是液压缸的伺服阀性能存在差异,为此检测、修复、校准伺服阀,使两侧振动台液压缸伺服阀的压力、流量等性能达到一致。左侧振动台伺服阀的压力和流量性能曲线如图2所示。实测右侧振动台伺服阀的压力和流量均与左侧保持同步。

图2 左侧振动台伺服阀压力和流量性能曲线Fig.2 Pressure and Flow Performance Curves of Servo Valves for Vibration Table on the Left

优化后两侧振动台振幅的正弦曲线见图3所示,由图3看出,两侧振动台曲线几乎完全重合。计算得知相位角偏差大幅度降低,在1.5°以内。

图3 优化后两侧振动台振幅的正弦曲线Fig.3 Sine Curves of Oscillation Amplitudes of Vibration Tables on Both Sides after Optimization

3.3 优化结晶器锥度

研究认为,炼钢总厂中薄板坯连铸机的结晶器锥度设定值偏小,铸坯表面与结晶器窄边铜板容易产生气隙,造成坯壳与结晶器接触性差,铸坯对结晶器传热不均,使铸坯产生角部纵向边裂纹。为此对结晶器锥度进行了优化,由原来的1.1%调整至1.2%,结晶器锥度优化后,不同断面具体参数如表3所示。

表3 结晶器锥度优化后不同断面具体参数Table 3 Specific Parameters of Different Sections after Optimization of Crystallizer Taper

由表3看出,优化前后相同断面对应的下口宽度几乎不变,锥度值、上口宽度随着锥度的增大而增大。

3.4 提高结晶器整备精度

总结出结晶器调宽锥度“两测量、两确认”操作法,以提高整备精度,锥度值偏差由之前的±0.4 mm优化至±0.25 mm,减速机轴向机构窜动量由之前的0.5 mm优化至0.3 mm,具体内容如下:

“一测量”:在将结晶器断面从1 515 mm向1 060 mm调整过程中,取5点位置进行锥度值测量,并加以对比。

“一确认”:确认5点锥度测量值中的最大值与最小值偏差大于0.25 mm的情况,如果锥度值逐渐变小,说明下口蜗轮蜗杆减速机轴向有间隙,需要调整或更换下口蜗轮蜗杆减速机;

如锥度值逐渐变大,则说明上口蜗轮蜗杆减速机轴向有间隙,需要调整或更换上口蜗轮蜗杆减速机。测量差值小于0.25 mm时满足调宽精度要求。

“二测量”:首先测量任意断面处结晶器的锥度值,然后使用丝杠及千斤顶分别顶结晶器上、下两侧,千斤顶力矩调整至16 MPa以下,使用百分表测量窜动量。

“二确认”:确认窜动量值,如果大于0.3 mm,则分别检查上、下两侧蜗轮蜗杆减速机轴向是否存在间隙,窄边铜板的支撑板与背板是否存在间隙,确认间隙位置,进一步调整或更换;

窜动量值小于0.3 mm时满足整备精度要求。

3.5 调整结晶器水冷强度

中薄板坯连铸机的最高拉速可达3.3 m/min,铸坯断面以 135 mm×(1 060~1 552)mm 为主 (宽厚比最大达11.5)。高拉速和高宽厚比的情况下,应在满足最小水流速的前提下适当调整水量,确保结晶器的热流传导均匀合适,因此适当减小结晶器的冷却水量,保证结晶器宽边、窄边冷却水进回水温差一致,调整前后结晶器冷却水流量对比如表4所示。

表4 调整前后结晶器冷却水流量对比Table 4 Comparison of Cooling Water Flow for Crystallizer before and after Adjustment

从表4可以看出,调整前,宽边与窄边的进回水温差偏差较大,最大达到5.6℃,适当降低宽边冷却水流量后,结晶器宽边、窄边冷却水的进回水温差基本一致。

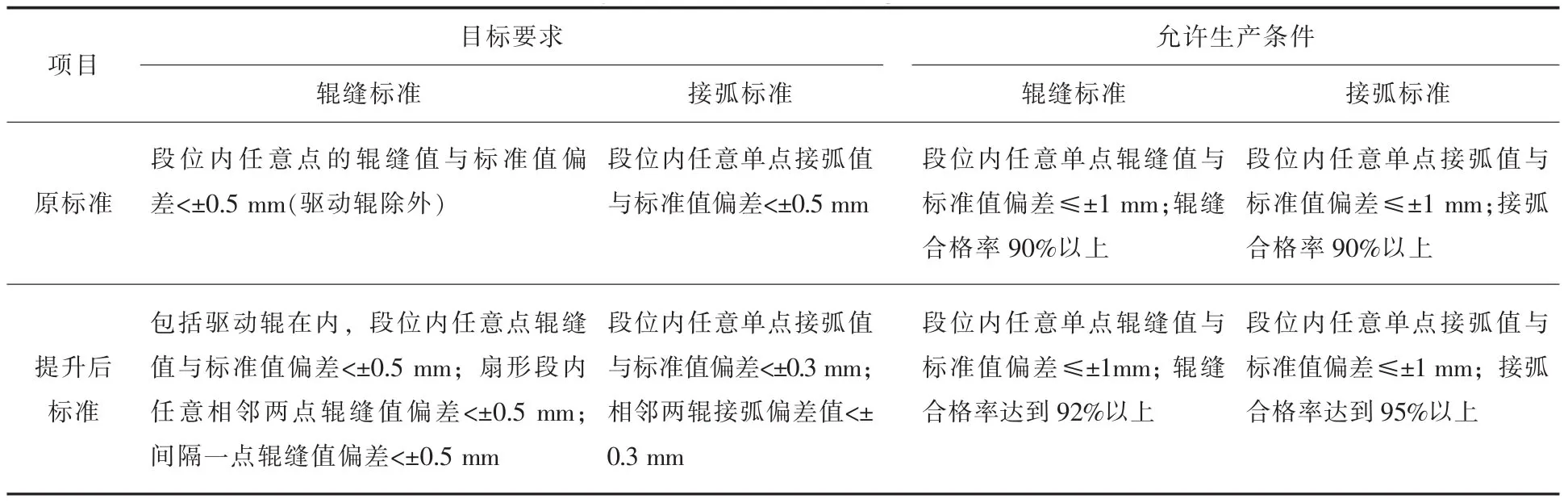

3.6 提升扇形段辊缝和接弧精度标准

提高扇形段辊缝、接弧精度是保证铸坯质量的基础,也是降低铸坯表面裂纹的关键因素。辊缝偏差大、接弧超差大会造成高温铸坯在固-液界面处承受的矫直应力和弯曲应力增大,当超过铸坯的枝晶临界强度和极限应变值时就会产生裂纹。

炼钢总厂中薄板坯连铸机有12个扇形段,原有辊缝测量点和接弧测量点分别为309个和206个,辊缝合格率要求达到90%,要求有279个辊缝测量点和186个接弧测量点偏差在±0.5 mm之内。为了提高扇形段精度,减少铸坯裂纹,提高了扇形段辊缝、接弧精度标准,辊缝测量点、接弧测量点分别增加至927个和412个,不仅要求段内任意点辊缝值与标准值偏差满足标准,还要求相邻点和间隔点辊缝值偏差满足标准。原标准与提升后扇形段辊缝、接弧标准对比见表5。

表5 原标准与提升后扇形段辊缝、接弧标准对比Table 5 Comparison of Old Standards and Improved Standards for Roll Gaps and Arc Connection Accuracy in Terms of Sector Segment before and after Optimization

按照提升后的扇形段辊缝、接弧标准要求,在停机检修期间对连铸机扇形段的辊缝反复进行测量和调整,确保辊缝达到精度标准,保证合格率达到93.5%以上。

采取上述优化措施后,炼钢总厂中薄板铸坯角部纵向边裂纹问题得到明显改善,裂纹发生率由3.5%降至1.0%以下,铸坯质量得到改善。

中薄板连铸坯角部纵向边裂纹的形成原因主要是结晶器内坯壳生长不均匀而产生微小裂纹,结晶器振动台、结晶器调宽、扇形段辊缝、接弧精度不良而导致。采取优化结晶器振动台控制系统,优化结晶器振动台同步精度,结晶器锥度由1.1%提高至1.2%,提高结晶器振动台调宽精度,保证高拉速和高宽厚比的情况下适当减小结晶器的冷却水量,保证结晶器宽边、窄边冷却水进回水温差一致,优化扇形段辊缝和接弧精度等措施后,铸坯角部纵向边裂发生率由3.5%降至1.0%以下,保证了铸坯质量。

猜你喜欢坯壳辊缝锥度GCr15SiMn钢超大圆坯凝固过程传热研究华北理工大学学报(自然科学版)(2022年2期)2022-04-26高速钢工作辊零点辊缝修正模型的开发与应用山东冶金(2022年1期)2022-04-19高速连铸结晶器内凝固传热行为及其均匀性控制工程科学学报(2022年4期)2022-04-07十辊快开式矫直机辊缝自动调整系统的研究重型机械(2021年2期)2021-05-06次级线圈绕线锥度对LVDT静态特性的影响制造技术与机床(2019年11期)2019-12-04高速钢电火花线切割锥度加工试验研究制造技术与机床(2019年9期)2019-09-10本钢2300热轧轧辊热膨胀传递系数对辊缝的影响金属世界(2019年1期)2019-03-12等效锥度曲线非线性特性及影响研究铁道学报(2018年11期)2018-12-13无键锥度液压联接在大功率高转速偶合器中的应用电力与能源(2017年6期)2017-05-14连铸圆坯结晶器锥度优化设计研究河南冶金(2014年2期)2014-12-22本文来源:http://www.triumph-cn.com/fanwendaquan/gongwenfanwen/2023/0726/91954.html