徐金华,宋云霞,任景龙,周志坚,王东兴

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;

2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

近年来,选煤行业对干法选煤的认可度越来越高。随着国家“双碳”目标的提出,煤炭的清洁高效利用变得尤为重要。山西、陕西、内蒙古、新疆等产煤大省大都干旱缺水,加之褐煤、长焰煤等低变质程度煤种储量较大,以及部分煤中的矸石遇水极易泥化,如果采用湿法选煤工艺对其进行加工,需要建设配套煤泥水系统,不但会产生大量低发热量、难于销售的煤泥,而且建设投入高昂,系统维护复杂[1-2]。我国干法选煤技术装备不断取得突破,为上述煤炭的入选提供了技术保障。目前,应用比较成熟的干法选煤设备主要有风力干法分选机、空气流化床重介分选机、块煤智能分选机等[2]。

色连一号煤矿位于内蒙古自治区鄂尔多斯市境内,配套建设生产能力为5.0 Mt/a的选煤厂。选煤工艺为200~13 mm块煤采用浅槽重介分选机分选,3~0.25 mm粗煤泥由离心机回收,0.25~0 mm煤泥采用快开隔膜压滤机处理;

<13 mm末煤直接掺入精煤作为最终产品。因矿井生产能力提升与选煤厂<13 mm末煤不分选,导致现有生产系统产生很多问题,加上末煤产品发热量不高,导致产品销路不好。如何通过技术改造尽快妥善处理以上问题,提高企业经济效益,成为矿方亟待完成的一项重要工作。

1.1 筛分车间原煤分级能力不足

选煤厂生产能力为5.0 Mt/a,折合15 151.52 t/d,而矿井最大生产能力可达25 000 t/d,且采煤工作面由一个调整为两个后,矿井生产能力可达8.0 Mt/a,再加上外来煤2.0 Mt/a,选煤厂入选原煤能力需要达到10.0 Mt/a。因此导致生产准备车间原有的两台3.6 m×6.1 m原煤分级筛处理能力明显不足。

1.2 现有选煤厂生产系统及产品存在的问题

(1)由于色连一号煤矿原煤含水量高、黏性大,现有分级筛(φ13 mm)筛分效果较差,导致大量末煤进入现有的块煤分选系统中。

(2)块煤分选系统对末煤分选效果差,不仅不能有效降灰,而且使产品水分有所增加,导致产品综合发热量严重降低。

(3)大量末煤混入使块煤分选系统中煤泥量大幅增加,加上矸石泥化严重,导致煤泥水处理系统能力不足严重制约正常生产。

(4)<13 mm末煤不分选,产品发热量低且质量不稳定,价格偏低。

为响应国家政策,加强煤炭清洁高效绿色开发利用,需提高原煤洗选加工比例和产品质量。原煤经过洗选提质,再经过清洁燃煤技术处理等环节,就可以实现传统能源的更新换代和高效利用,煤炭就变成了绿色、高端能源[3]。通过洗选,可提高和稳定煤质,进而来提高企业经济效益,同时符合国家的节能减排和环境保护的要求。

鉴于以上原因,色连一号煤矿决定降低分选系统的分选下限,对13~0 mm的末原煤采用干法选煤工艺,提高产品质量。具体方案是:在原有筛分车间内部增设两台3.6 m×6.1 m原煤分级筛,满足扩能后筛分能力要求,筛分系统改造后年处理量为1 000万t;

新建一座干选车间,一期小时处理能力在450~600 t之间,并预留二期位置。干法分选系统设备流程如图1所示。

图1 干法分选系统设备流程Fig.1 Equipment flowsheet of the dry cleaning system

3.1 原煤煤质资料分析

3.1.1 筛分资料分析

2#煤层生产煤样筛分试验结果见表1。由表1可以看出:原煤灰分为18.40%,为中低灰分煤;

>50 mm粒级可见矸含量合计为1.492%。>13 mm块煤累计含量为58.679%,发热量为16.70 MJ/kg,>6 mm块煤累计含量为75.420%,发热量为16.80 MJ/kg,块煤含量高。原煤灰分随粒度减小呈增高趋势,说明末煤中矸石含量较大。6~0 mm末煤含量为24.580%,发热量为16.14 MJ/kg。

<0.5 mm原生煤泥含量为2.566%,灰分为23.65%,高于其他粒级,说明原生煤泥中高灰分物较多。有必要对末煤进行分选,排除矸石,提高发热量。

表1 2#煤层生产煤样筛分试验结果Table 1 Screening analysis of the coal samples collected from 2# coal seam %

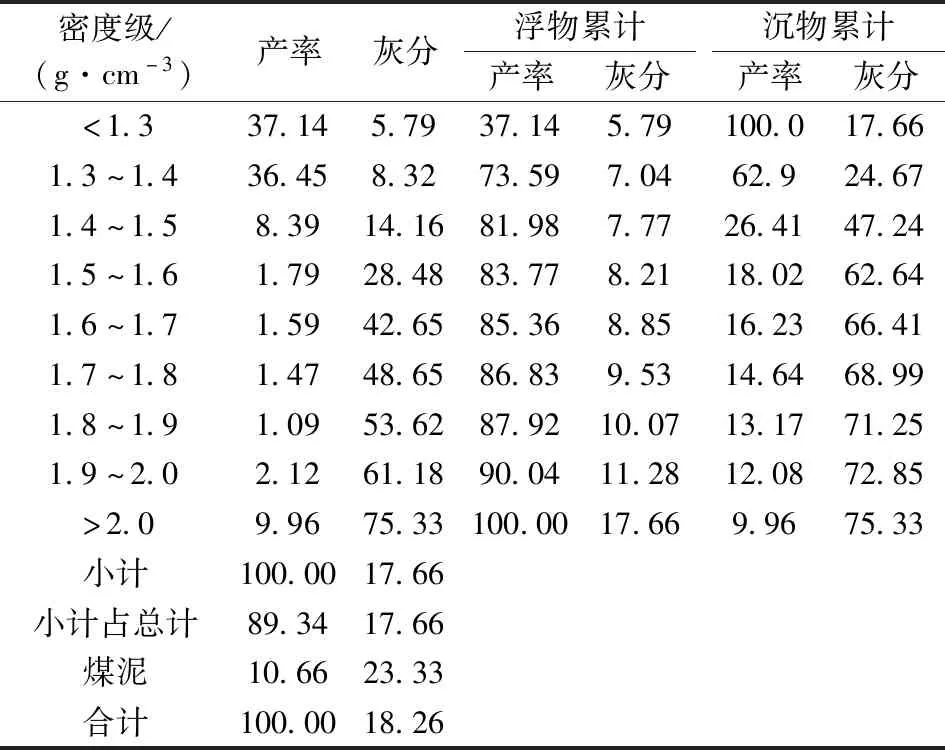

3.1.2 浮沉试验分析

150~0.5 mm粒级原煤浮沉试验结果见表2。由表2可以看出:主导密度级(<1.4 g/cm3)浮物累计产率为73.59%,灰分为7.04%;

1.4~1.9 g/cm3密度级含量为14.33%,灰分为25.64%;

>1.9 g/cm3密度级含量占12.08%,灰分为72.85%。可见,该原煤密度组成特点为低密度物含量特别高,中间密度物含量较少且灰分不高,高密度物含量也较大且较纯净。

由表2还可看出,浮沉煤泥含量高(为10.66%),说明煤泥大量黏附在块煤表面,且灰分为23.33%,高于原煤灰分,说明矸石易泥化。

表2 150~0.5 mm粒级原煤浮沉试验结果Table 2 Float-and-sink analysis data of the 150~0.5 mm raw coal %

综上可知,原煤灰分随粒度减小呈增高趋势,末煤中矸石含量较大,矸石易泥化,若采用重介或跳汰选煤方法,势必加重后续的煤泥水处理负担,增加不必要的投资。鉴于该原煤低密度物含量特别高,中间密度物含量较少且灰分不高,高密度物含量较大且较纯净,只需排矸去杂即可提高末煤质量,故技改方案选用干法分选。

3.2 技术分析

3.2.1 自然条件

色连一号煤矿所在井田气候属于干旱—半干旱的温带高原大陆性气候,太阳辐射强烈,日照较丰富,干燥少雨,风大沙多,无霜期短。据东胜区气象局历年资料:年降水量为194.7~531.6 mm,平均为396.0 mm,且多集中于7,8,9三个月内;

年蒸发量为2 297.4~2 833.0 mm,平均为2 534.2 mm,年蒸发量为年降水量的5~10倍。区内风多雨少,最大风速为14 m/s,一般风速2.2~5.2 m/s,且以西北风为主。鉴于该地区水资源紧缺,而风资源相对丰富,因此宜采用干法选煤技术。

3.2.2 技术改造

技术改造由北京华宇工程有限公司唐山分公司进行设计、采购、施工的EPC总承包模式。分级设备采用唐山分公司自行研制的3.6 m×6.1 m单层香蕉筛;

分选设备采用该公司自主研制的FX-25干选机。

FX-25干选机是在全面吸收国外先进干法分离、脱水技术的基础上研制成功的,在分选原理、入料粒度、分选效果等方面均突破了传统风选的模式[4-5]。该设备使用“智能化、模块化”设计,是专门针对高低密度混合物分离的技术。当用于煤炭分选时,在降硫、排矸的同时还可去除一定水分,从而进一步提高煤炭发热量,实现了一机多能、一站式解决,综合效率高[6]。该技术既符合保护水资源、节能环保及发展洁净煤技术等国家大的方针政策,又能满足我国各类动力煤生产企业的需求[7]。用于高密度排矸时,分选密度可达到1.8~2.1 g/cm3。

改造采用的FX-25干选机是经过多年、多次现场应用效果证明的技术成熟分选设备,多次获得国家及省部级科技进步奖项。其分选原理是:粒度和密度不同的物料在空气流、机械振动或摇动的共同作用下,服从颗粒的干扰沉降规律,进行分层;

粒度相同的颗粒中密度较大的集中在床面底层,密度较小的集中在床面上层,而密度相同的颗粒中粒度较大的集中在床面底层,粒度较小的集中在床面上层[8-10]。

3.2.3 技术优势

(1)用水量(卫生用水)小。对于干旱缺水地区及冬季严寒地区,干法选煤不需要使用生产用水,能够从根本上解决用水困难的实质性问题。

(2)工艺系统简单,投资少,维护方便。与其他选煤工艺比较,干法选煤不用水,不产生煤泥水,不用增设煤泥水处理设备、设施,设备、设施费用与安装费用低;

设备、设施配套少,相应基础建筑物体积小,节省建造投资成本。干法选煤投资仅是同规模湿法选煤投资的 1/5~1/10。

(3)生产成本低。同规模、不同分选工艺的选煤厂,干法选煤工艺用人少,人工成本低,电耗低,无介质损耗,设备设施维修费用少。干法选煤吨原煤加工费用平均在2~3元之间,而跳汰选煤加工费用在8~10元/t之间,干法选煤加工费是湿法选煤的1/3~1/4[11]。

(4)选后商品煤水分低。干选不增加产品水分,风力对煤炭表面水分还有一定脱除作用,可减少商品煤水分对发热量的影响[12-14]。

(5)FX-25干选机适应性强,入料粒度范围宽,可分选褐煤、无烟煤、烟煤等,效果较好,并可以灵活地布置在狭窄场地,入料粒度在0~120 mm之间。

4.1 效果分析

该项目于2019年开工建设,2020年投入生产使用,建设周期短,投产快,工艺系统简单,投资少,维护方便,生产成本低,使<13 mm末精煤发热量平均提高了1.18 MJ/kg。特别是当末原煤的含矸率较大时, 选后末煤发热量提高幅度更大,有效提高了商品煤质量,满足了用户对商品煤发热量的需求。

在原有筛分车间,合理利用空间,增加了两台分级筛,彻底解决了煤矿增产扩能后原煤分级问题,保证了块煤浅槽重介分选机的正常生产,降低了煤泥水系统的生产负担,确保了块煤系统的正常生产,使洗选系统的生产能力得到提高。干选系统平均入选量统计结果见表3。

表3 干选系统入选量统计结果Table 3 Statistics of the average hourly capacities of the dry cleaning system t/h

从表3中可看出,2020年12月—2021年4月末原煤平均小时处理能力可达到506 t,最大小时处理能力能够达到664.2 t。工作制度按年330 d,每天16 h计算,平均日入选量可达8 096 t,平均年入选量能达到2.67 Mt,完全满足了矿井扩能后产量提升的要求。

发热量统计结果和含矸率统计结果分别见表4和表5。

表4 发热量统计结果Table 4 Statistical data of calorific values MJ/kg

表5 含矸率统计结果Table 5 Contents of gangue in small raw coal %

从表4和表5中可看出,2020年10月入选末原煤平均矸石含量为17.35%,末原煤发热量为13.24 MJ/kg,末精煤发热量为14.99 MJ/kg,较末原煤提高了1.75 MJ/kg,末精煤产品发热量得到了提升。

2020年12月、2021年1月更换采煤工作面后,原煤煤质发生变化,末原煤中>2.0 g/cm3密度级产率有所降低,在10%左右,2020年12月含矸率为11.90%,2021年1月含矸率为10.73%,末原煤中能够排出的矸石总量减少,此种煤质情况下,2020年12月干选末精煤较末原煤平均发热量提高了1.03 MJ/kg;

矸石发热量为4.71 MJ/kg。

4.2 经济效益分析

改造前,<13 mm末煤作为商品煤直接销售,平均发热量在15.93 MJ/kg左右。改造后,<13 mm末煤经干选系统分选后,末精煤平均发热量提高了1.18 MJ/kg左右,末精煤产率为90%。现干选厂日入选量平均为8 096 t,年入选量为267万t原煤。按照<13 mm末原煤价格为400元/t,分选后的末精煤为460元/t,干选加工费按2元/t考虑,则改造后年经济效益为:267×0.9×460-267×2-267×400=3 204万元。

色连一号煤矿选煤厂通过增加原煤分级筛并新建干选车间,不但满足了矿井扩能的要求,又解决了原有生产系统中<13 mm末煤不能分选的问题,同时还响应了国家关于增加原煤入选率和提高精煤质量的号召,提升了矿井节能环保能力和经济效益。

新建干选车间对<13 mm末煤进行分选,整体提高了销售产品的发热量,使产品结构更加灵活,能够满足用户需求,达到了通过改造提质增效的目的,每年增加经济效益3 000多万元,当年回收投资成本。

猜你喜欢块煤发热量精煤煤炭中全水分对发热量的影响分析山西化工(2022年5期)2023-01-14不同分选工段瘦精煤煤质分析与配伍性研究选煤技术(2022年3期)2022-08-20大屯选煤厂粗精煤回收系统改造实践选煤技术(2022年2期)2022-06-06煤炭中全水分对收到基低位发热量影响的规律分析科学与生活(2021年18期)2021-11-24精煤产品结构调整及回收系统改造煤炭加工与综合利用(2021年7期)2021-08-26协庄选煤厂浮选精煤降水及掺配的研究与应用煤炭加工与综合利用(2020年11期)2020-12-16浅析单一煤种及混煤中灰分与发热量的相关关系煤质技术(2020年3期)2020-06-24多元线性回归分析在动力煤低位发热量测定中的应用煤质技术(2019年3期)2019-06-10选煤厂块煤防破碎技术探索选煤技术(2018年6期)2018-03-04块煤防破碎装置在南梁选煤厂的应用选煤技术(2016年6期)2016-12-19本文来源:http://www.triumph-cn.com/fanwendaquan/gongwenfanwen/2023/0813/97025.html