王敬朋, 张 伟, 吴继伟, 魏瑞华, 马锦明, 杨 虎

(1. 油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;

2. 中国石油新疆油田分公司,新疆克拉玛依 834000;

3. 中石化石油工程技术研究院有限公司, 北京 102206;

4. 中国石油大学(北京)克拉玛依校区石油学院,新疆克拉玛依 834000)

呼探1井是位于准噶尔盆地南缘冲断带霍玛吐背斜带呼西背斜圈闭的一口风险探井[1-3],主探侏罗系喀拉扎组、白垩系清水河组,完钻井深7 601 m,为准噶尔盆地完钻井深最深的井。该井日产气量6.1×105m3,日产油量106.3 m3。该井采用五开井身结构,五开井段为5 700 ~7 601 m,φ139.7 mm尾管封固3 480~7 6010 m井段,该井段上部为高压水层,中下部为易漏地层,抑制水侵与防漏的矛盾突出。呼探1井φ139.7 mm尾管固井时存在安全密度窗口窄、密度高、温差大和环空间隙窄等技术难点。若采用常规固井工艺,环空窄间隙造成的高循环摩阻,易导致井漏[4-5];

若采用“正注反挤”固井工艺[6-8],固井质量难以满足试采要求。因此,为了在保证固井顶替效率的同时,又满足窄安全密度窗口地层固井压力平衡,在该井φ139.7 mm尾管固井段进行了全程精细动态控压固井技术试验。固井声幅测试表明,呼探1井φ139.7 mm尾管与套管重叠段固井质量为优质,φ139.7 mm尾管固井段固井质量合格。

呼探1井钻遇地层自上而下为第四系,新近系独山子组、塔西河组和沙湾组,古近系安集海河组和紫泥泉子组,白垩系东沟组和吐谷鲁群(连木沁组、胜金口组、呼图壁河组和清水河组),侏罗系喀拉扎组[9-10]。独山子组为深灰色含砾砂岩及含砾泥岩,呈不等厚互层;

塔西河组以灰黄色、黄褐色泥岩、粉砂质泥岩为主,夹薄层灰黄色、褐灰色泥质粉砂岩。安集海河组以泥岩和泥质粉砂岩为主,呈不等厚互层;

紫泥泉子组为粉砂质泥岩、细砂岩。胜金口组为泥质粉砂岩、砂质泥岩;

清水河组为泥质粉细砂岩,粉砂质泥岩。喀拉扎组为以厚层中粗砂岩、不等粒砂岩、砂砾岩为主,夹薄层灰质粉砂岩。

图1所示为呼探1井地层三压力剖面。从图1可以看出:纵向上,独山子组下部—塔西河组上部、安集海河组上部和紫泥泉子组孔隙压力系数分别为1.06~1.30,1.60~1.77和1.50~1.60,钻进过程中易垮塌,阻卡严重;

东沟组—连木沁组中上部孔隙压力系数为1.60~1.70;

胜金口组为高压水层,孔隙压力系数为2.157;

呼图壁河组—清水河组中上部孔隙压力系数为1.85~1.95;

清水河组下部—喀拉扎组孔隙压力系数为1.95~2.02。

图1 呼探1井地层三压力剖面Fig.1 Formation three-pressure profile of Well Hutan-1

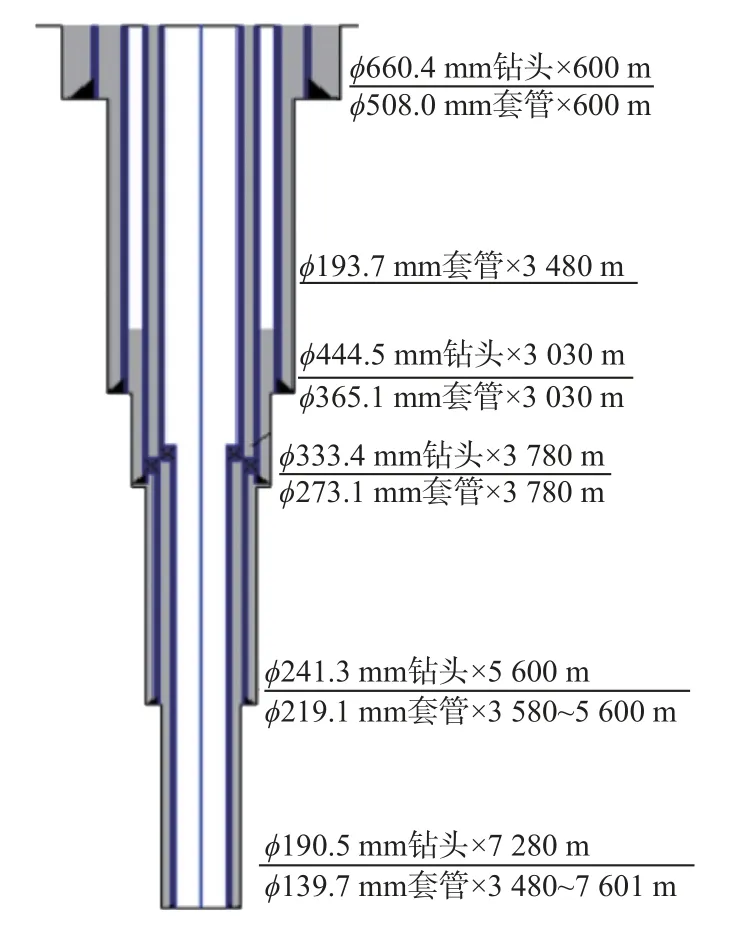

呼探1井采用五开井身结构(见图2),该井五开6 092~6 108 m井段(胜金口组)钻遇高压水层,钻井液密度低于2.16 kg/L时水侵严重,且井壁垮塌;

钻进清水河组和喀拉扎组时累计发生漏失17次。分析表明,清水河组和喀拉扎组微细裂缝发育,物性较好,承压能力弱,钻井液密度偏高会导致裂缝-孔隙性漏失,虽然漏失速度较低,但堵漏难度较大。由于胜金口组高压水层(压力系数为2.157)与易漏层清水河组、喀拉扎组(漏失压力系数为2.08~2.18)处于同一裸眼段,不存在安全密度窗口,无法同时抑制水侵和预防漏失,于是通过添加堵漏材料及优化钻井液流变性,提高清水河组和喀拉扎组的承压能力(钻井液当量密度为2.17 kg/L),采用精细控压技术,将钻井液密度控制在2.08~2.18 kg/L,顺利钻至设计完钻井深。

图2 呼探1井实钻井身结构Fig.2 Actual casing program of Well Hutan-1

呼探1井四开(3 596~5 700 m井段)下入φ219.1 mm尾管,五开(3 480~7 601 m井段)悬挂φ139.7 mm油层尾管,水泥浆返至尾管悬挂器位置(井深3 480 m),φ193.7 mm套管回接至井口,水泥浆返至地面。该井φ139.7 mm尾管固井存在以下技术难点:

1)井漏与溢流风险大。通过钻井,将五开胜金口组、清水河组及喀拉扎组的安全密度窗口扩大为2.16~2.17 kg/L,若采用常规固井技术,水泥浆顶替过程中环空压力变化易造成胜金口组溢流,甚至发生井喷;

同时,有可能引发清水河组和喀拉扎组漏失,导致环空密封失败。

2)对水泥浆性能要求较高。φ139.7 mm尾管封固段长为4 121 m,裸眼段长为1 901 m。井底温度约为159 ℃,喇叭口温度约73 ℃,温差达86 ℃。大温差易引起高密度水泥浆出现超缓凝现象,导致尾管悬挂器位置水泥浆长期不凝固[11-12]。

3)井底温度较高,水泥浆稠化时间不易控制。为避免漏失需要小排量注水泥,难以保证紊流顶替,对顶替效率有较大影响;

环空窄间隙下水泥浆运移段长,水泥浆极易受到钻井液的污染[13-15]。

为保证固井顶替效率,满足窄安全密度窗口地层固井压力平衡,呼探1井φ139.7 mm尾管窄间隙固井采用精细控压固井技术,其关键技术包括控压固井装备及工艺流程、水泥浆配方与性能设计和套管扶正器安放设计等。

3.1 控压固井原理及主要设备

首先,根据模拟计算结果、实钻中油气显示和地层承压试验结果等确定地层安全压力窗口;

然后,据此进行下套管、注替排量、水泥浆浆柱结构、固井各阶段井口回压等参数设计,确保井筒中循环当量密度大于地层压力而小于地层漏失压力,保证固井作业期间井筒处于压稳而不漏的状态[16-17]。全程平衡压稳是核心,实现动态压力平衡是关键,要求从下套管作业、注前置液、注水泥浆、替浆到候凝等整个工况实现井口回压动态精准控制。

精细控压固井设备包括固井泵、旋转控制头和自动节流系统(见图3)。钻井液等流体从井内返出后,经过旋转控制头流向自动节流系统,自动节流系统控制自动节流阀的开度,从而控制施加在井口的回压,保持稳定的预设井底压力。

图3 精细控压系统地面装备示意Fig.3 Ground equipment of precise managed-pressure system

3.2 水泥浆配方及性能

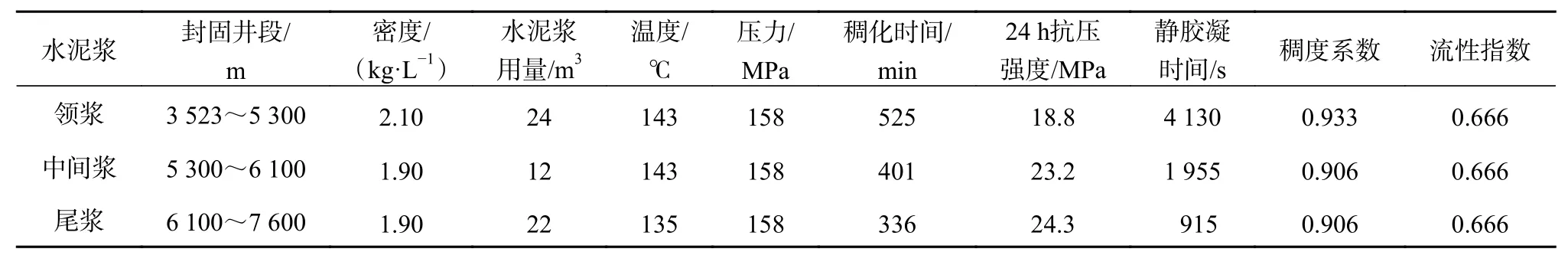

呼探1井五开裸眼段长,封固段长,且裸眼段油、气、水显示活跃,通过添加功能性添加剂对水泥浆进行优化,精细设计浆柱结构,分段设计水泥浆,因此φ139.7 mm尾管采用三凝水泥浆,具体设计用量及性能见表1。领浆封固3 523~5 300 m井段,其配方为G级水泥+3 5.0%加重剂+4.0%膨胀剂+6.0%微硅+3.0%早强剂+8.0%降滤失剂+2.0%减阻剂+6.5%缓凝剂+0.1%消泡剂+水,密度为 2.10 kg/L。中间浆封固5 300~6 100 m井段,其配方为G级 水 泥+35.0%硅 粉+3.0%膨 胀 剂+5.0%微硅+3.0%早强剂+2.0%防窜剂+8.0%降滤失剂+2.0%减阻剂+5.2%缓凝剂+0.1%消泡剂+水,密度为1.90 kg/L。尾浆封固6 100~7 601 m井段,其配方为G级水泥+35.0%硅粉+3.0%膨胀剂+5.0%微硅+3.0%早强剂+2.0%防窜剂+8.0%降滤失剂+2.0%减阻剂+4.4%缓凝剂+0.1%消泡剂+水,密度为1.90 kg/L。

表1 水泥浆设计用量及性能Table 1 Design dosage and performance of cement slurry

3.3 套管扶正器安放设计

呼探1井φ139.7 mm尾管于上层套管重合段长2 177 m,采用一次性正注固井工艺,需优化套管扶正器安放位置,提高套管居中度。根据实钻井身结构、井眼轨迹及完钻通井情况,反演求出裸眼井段

和套管重叠段的摩阻系数。根据标准《套管柱结构与强度设计》(SY/T5724—2008),确定选用弹性扶正器。在兼顾套管下入与居中度情况下,为确保套管柱满足最大偏心距要求,采用从下往上逐步逼近试算法来计算套管扶正器安放间距,结果见表2。

表2 套管扶正器安放设计结果与套管居中度Table 2 Design result of casing centralizer placement and casing centrality

呼探1井φ139.7 mm尾管固井阶段采用了精细控压固井技术,主要工艺流程包括控压下尾管、控压替注水泥浆和控压水泥浆候凝等。

4.1 控压下尾管

φ139.7 mm尾管入井前采用刚度大于尾管的钻具组合通井,并采用稠浆大排量循环洗井。同时调整钻井液性能,确保其在高温条件下长时间静止后性能稳定。尾管下至井深4 100 m后,将下放速度控制在0.079 m/s,防止激动压力过高压漏地层。模拟计算钻井液密度为2.12 kg/L、尾管下放速度为0.079 m/s时,呼探1井φ139.7 mm尾管下至不同井深的激动压力和将井底循环当量密度控制在2.16 kg/L时的井口回压,结果见表3。

从表3可以看出,尾管静止时井口回压控制在2.98 MPa,尾管下放时井口回压需控制在2.37~2.71 MPa。尾管下到井底后,将钻井液密度由2.12 kg/L调整至2.08 kg/L,循环时井底循环当量密度维持在2.16 kg/L,井口回压需控制在0.120~0.555 MPa。停泵时井口回压为5.965 MPa,随后泵注隔离液、水泥浆及钻井液,拆水泥头、拔中心管和起钻全过程中排量优化为6~12 L/s,实现了井底压力平衡。

表3 呼探1井φ139.7 mm尾管入井过程中的激动压力和井口回压Table 3 Surge pressure and wellhead back pressure during φ139.7 mm liner running in Well Hutan-1

4.2 控压注水泥

呼探1井φ139.7 mm 尾管控压注水泥技术措施:1)依据入井流体密度及其他性能参数、用量、泵入次序等,模拟出最佳替注排量为11 L/s,并设定合理的井口回压;

2)按照停泵控制井口回压、开泵不控制井口回压的原则,固井过程中控制井底循环当量密度为2.160 kg/L,控制胜金口组井段循环当量密度为2.170 kg/L,实现水层压稳并兼顾井底防漏。呼探1井φ139.7 mm尾管控压注水泥过程:1)以排量0.65 m3/min注入15.0 m3密度为2.00 kg/L的平衡液,此间不控制井口回压,井底循环当量密度为2.164 kg/L;

2)注平衡液结束后,停泵倒闸门,此间井口回压控制在4.52 MPa,井底循环当量密度为2.145 kg/L;

3)以排量0.65 m3/min注入15.0 m3密度为2.05 kg/L的前置液,此间不控制井口回压,井底循环当量密度为2.164 kg/L;

4)注前置液结束后,停泵倒闸门,此间井口回压控制在4.52 MPa,井底循环当量密度为2.145 kg/L;

5)以排量0.65 m3/min注入24.0 m3密度为2.10 kg/L的领浆,此间不控制井口回压,井底循环当量密度为2.164 kg/L;

6)注前置液结束后,停泵倒闸门,此间井口回压控制在4.52 MPa,井底循环当量密度为2.145 kg/L;

7)以排量0.65 m3/min分别注入14.0 m3密度为1.90 kg/L的中间浆和22.0 m3密度为1.90 kg/L的尾浆,此间不控制井口回压,井底循环当量密度为2.164 kg/L;

8)注尾浆结束后,停泵倒闸门、释放胶塞,此间井口回压控制在4.52 MPa,井底循环当量密度为2.145 kg/L;

9)以排量0.42 m3/min分别注入2.0 m3密度为2.05 kg/L的压塞液,此间不控制井口回压,井底循环当量密度为2.160 kg/L;

10)注压塞液结束后,停泵倒闸门,此间井口回压控制在5.00 MPa,井底循环当量密度为2.150 kg/L;

11)以排量0.65 m3/min替入30.0 m3密度为1.95 kg/L的轻浆,此间不控制井口回压,井底循环当量密度为2.160 kg/L;

12)以排量0.50 m3/min替入5.8 m3密度为1.90 kg/L的轻浆,此间不控制井口回压,井底循环当量密度为2.162 kg/L;

13)以排量0.50 m3/min替入2.0 m3密度为2.00 kg/L的井浆,此间不控制井口回压,井底循环当量密度为2.162 kg/L;

14)以排量0.36 m3/min替入23.0 m3密度为2.08 kg/L的井浆,此间不控制井口回压,井底循环当量密度为2.164 kg/L;

15)以排量0.42 m3/min替入23.7 m3密度为2.08 kg/L的井浆,此间不控制井口回压,井底循环当量密度为2.131 kg/L;

16)替浆结束后,碰压、放回水,此间井口回压控制在6.40 MPa,井底循环当量密度为2.109 kg/L;

17)卸水泥头、接顶驱、上提钻具,此间井口回压控制在6.40 MPa,井底循环当量密度为2.109 kg/L;

18)在喇叭口处,以排量2.40 m3/min循环密度为2.08 kg/L的钻井液,循环45 min,此间井口回压控制在3.36 MPa,井底循环当量密度为2.109 kg/L。

4.3 控压水泥浆候凝

水泥浆注替后,考虑中间浆失重对胜金口组水层循环当量密度的影响,设计采用循环控压的方式进行加压候凝。井口回压由6.4 MPa(中间浆初凝前)逐渐升至13.0 MPa(中间浆完全失重),继续循环加压18 h后,停泵泄压2 h,开泵循环一周,井底压力无异常,采用常规水泥浆候凝至固井结束。声幅测井表明,呼探1井φ139.7 mm尾管固井水泥返至井深3 530 m,尾管与套管重叠段的固井质量为优质,φ190.5 mm裸眼段的固井质量为合格。

1)呼探1井φ139.7 mm尾管精细动态控压固井成功,为提高超深井窄间隙尾管固井质量提供了技术思路。

2)精细动态控压固井时,应根据前期钻井参数确定封固地层的安全密度窗口,优化入井流体的配方和综合性能,按照下套管、注替水泥浆和水泥浆静止候凝等工况,优化注替排量,模拟井底循环当量密度和井口压力,细化精细控压固井技术措施,确保固井全过程井筒压力平稳。

3)呼探1井动态控压固井候凝时,井口回压是依据水泥完全失重丧失液柱压力的假设条件下模拟求取的,该假设目前没有充分的理论支撑。因此,候凝时井口回压偏大,会影响水泥浆实际返高。

4)呼探1井φ139.7 mm尾管固井时中间浆与领浆的静胶凝时间分别为1 955和4 130 min,水泥浆失重时间及胜金口组高压水层的暴露时间偏长,地层出水风险给控压固井增加了困难,影响了固井质量。

猜你喜欢尾管排量固井川西长裸眼水平井下尾管循环解阻关键技术石油钻探技术(2020年3期)2020-08-24超深井短轻尾管悬挂及丢手技术研究与应用天然气与石油(2020年1期)2020-03-11TAMBOCOCHA 43区块尾管固井难点及对策钻井液与完井液(2019年4期)2019-10-102019年1月乘用车销售汇总表汽车工程师(2019年2期)2019-03-11Weatherford公司研制出SwageHammer™集成式尾管悬挂器石油钻探技术(2019年1期)2019-02-16关于固井循环温度的一点探讨天然气勘探与开发(2015年3期)2015-12-082015年10月基本型乘用车(轿车)销售汇总表汽车工程师(2015年11期)2015-09-042015年10月基本型乘用车(轿车)生产汇总表汽车工程师(2015年11期)2015-09-04海上热采井预应力固井套管柱力学分析及可行性探讨中国海上油气(2015年3期)2015-07-01LG163井旋转套管固井技术天然气勘探与开发(2012年2期)2012-03-25本文来源:http://www.triumph-cn.com/fanwendaquan/gongwenfanwen/2023/0814/97282.html